さすがは大手ゼネコン

日本の高度経済成長期に始まった高層ビルの建設ラッシュ。

以来およそ50年近くが経過し、設備の老朽化や耐震性の問題、あるいはIT化社会に対応するためなどの理由で、これら高層ビルの建て替えが進められています。

建て替えには当然ながら「解体」が必要な訳ですが、高層ビルや超高層ビルはいったいどのように解体されて行くのでしょうか?

大手ゼネコン数社が開発した画期的な最新の解体方法を中心にご紹介します。

【珍しい解体工事に関連する記事はこちら】

↑こちらの記事もお役立て下さい!

近年解体された主な高層ビル

まずは2000年に入って以降、解体された主な高層ビルや建造物をご紹介します。

2000年

第22外山興和ビル(東京都港区)

地上19階建て/延べ床面積26,165平米

2005年

浜離宮ビルヂング(東京都中央区)

地上20階建て/延べ床面積32,852平米

ハザマ旧本社ビル(東京都港区)

地上19階建て/延べ床面積28,000平米

2007年

ホテルソフィテル東京(東京都台東区)

地上26階建て/延べ床面積9,769平米

JFEビルディング(東京都千代田区)

地上18階建て/延べ床面積65,100平米

鹿島旧本社ビル1棟(東京都港区)

地上17階建て/延べ床面積15,900平米

鹿島旧本社ビル2棟(東京都港区)

地上20階建て/延べ床面積20,200平米

2008年

京橋清水ビル(東京都中央区)

地上14階建て/延べ床面積15,831平米

2009年

大阪タワー(朝日放送旧社屋電波塔)(大阪府大阪市北区)

*電波塔のため階数および延べ床面積なし

名古屋東京海上日動ビルディング(旧タキヒヨービル)(愛知県名古屋市中区)

地上25階建て/延べ床面積48,000平米

2011年

大手町フィナンシャルセンター(東京都千代田区)

地下4階・地上24階建て/延べ床面積51.530平米

2013年

グランドプリンスホテル赤坂(東京都千代田区)

地下2階・地上40階建て/延べ床面積67,750平米

このように次々と高層ビルの建て替えのための解体が行われています。

中には100mを超える超高層ビルや建造物もあり、その解体方法は世界でも類を見ないということで注目を浴びています。

高層ビルの解体における問題点

どんな解体現場でも同じですが、特に高層になればなるほど、解体物の増加、人員の増加、工期の長さなど様々なところに及ぼす影響が大きくなります。

災害や環境などへの様々な対策も必要になります。

・粉塵、騒音、振動、廃棄物など周辺環境への対策

・解体物の飛来落下、作業員や一般市民の安全への対策

・発生するCO2や増加する消費電力、環境汚染などへの対策

海外で高層ビルを「爆破」して解体する様子を映像などで見たことがある方も多いと思いますが、日本の特に東京や大阪、名古屋などの都市部ではビルが隣接していますので、爆破による解体はほぼ不可能です。

そこで開発されたのが大手ゼネコンによる最新の解体方法です。

最新の解体方法ってどんな方法?

日本では、ゼネコン各社が新しい解体方法の開発を競い合っています。

文字だけでの解説では少々伝わりにくい部分もありますが、代表的なものをご紹介します。

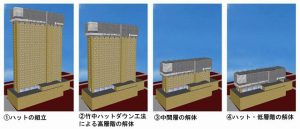

竹中工務店「竹中ハットダウン工法」

【ホテルプラザの解体に採用】

高層ビルの上部を足場や防音・防塵パネルで覆うことで移動式の「ハット(解体工場)」とし、その中で各階の解体工事を進めながら徐々にハットをダウンさせて(降ろして)行く工法です。

ビルの解体はこのハットの中で「ブロック単位」で行われます。

カッターやワーヤーソーなどで切断し、解体物は建物の内部から天井に取り付けたクレーンで降ろすことができるため、外部への粉塵・飛来落下・騒音などの問題が大きく減少します。

それだけではなく、天井クレーンで荷降ろしをする際に発生する負荷を利用して「発電」したり、太陽光発電などを取り入れることで省エネ解体も可能にしました。

このハットは、天井クレーンを含めてすべての設備が一体化していて、ビルの外壁との隙間もなく下降していくことができますので、都心部の高層ビルの解体には非常に有効な工法です。

詳しくは、㈱竹中工務店

環境にやさしい超高層建物の解体技術「竹中ハットダウン工法」

大成建設「テコレップシステム」

【大手町フィナンシャルセンターやグランドプリンスホテル赤坂の解体に採用】

テコレップシステムは業界で初の「超高層建物閉鎖型解体工法」で、「自動化施工」や「機械化施工」、「回生ブレーキを利用した発電機能」といった新技術を導入した革新的な解体工法です。

ビルの上部に、そのビルを利用して「仮設キャップ」をかぶせることで閉鎖された空間の中で上階から順に解体を進めていくことができます。

仮設キャップはワンフロア解体するごとにジャッキダウンできる機能を備えていますので、足場の盛り変えなどの高所作業による危険がなくなり、安全に下の階へと移動していくことができます。

仮設キャップ内部で全ての解体作業を完結できるため、外部への粉塵、騒音、飛来落下などのリスクや、荒天による作業中断といったリスクもなくなり、工期の短縮効果が期待できる工法です。

詳しくは、大成建設㈱

超高層建物の閉鎖型解体工法「テコレップシステム」

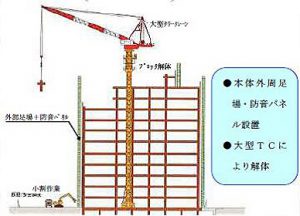

大林組「QBカットオフ工法」

【アワーズイン阪急の解体に採用】

ビルをカッターやワイヤーソーなどで適当な大きさに切り、地上レベルまで降してから細かく砕いて行く工法です。

それによりコンクリートの破砕片が飛散してしまう心配が無くなるほか、振動や騒音の小さい機械を使用することで「騒音エネルギーの総量」が従来の工法の4分の1程度にまで軽減されました。

また、定置式で電動駆動するタワークレーンを使用することで「CO2の排出量」をおよそ40%削減させることに成功しています。

切断手順や倒壊防止策によって「地震時にも倒壊しない」安全を確保しています。

構造、形状、立地といったあらゆる施工条件に対しても適用できる高い汎用性を備えていることでも注目を集めています。

詳しくは、㈱大林組

超高層ビル解体工法「QBカットオフ工法」

清水建設「シミズ・リバース・コンストラクション工法」

【京橋清水ビルの解体に採用】

解体を行う階に飛来防止シートを備えた「スライドユニット足場」を設置し、ビルの上層部から徐々に切断、地上で処理をするシステムです。

この工法は適用するにあたっての制約がほとんどなく、高い汎用性を備えているほか、高層になるほど作業効率や生産性が向上するという特徴があります。

圧砕に用いられる重機は地上において分別や処理作業時に使用するのみですので、従来の工法と比べて「騒音エネルギーの総量」を20%程度低減することができ、また高所での重機の使用がありませんので、振動もほぼゼロに抑えることができます。

詳しくは、清水建設㈱

超高層ビルを安全確実に、そして環境に優しく解体できる新工法

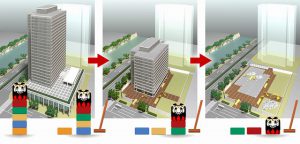

鹿島建設「鹿島カットアンドダウン工法」

【鹿島旧本社ビルの解体に採用】

ビルの1階部分の全ての柱に「油圧ジャッキ」を設置してビル全体を支え、コアウォールを設置することで耐震性を確保しながら、ビルの下部より解体して行く工法です。

当然ながら油圧ジャッキは押上げる能力が非常に高いものを採用し、柱の切断誤差や地震時の柱脚回転・水平力を吸収する「すべり支承」という装置によって建物をしっかりと支えています。

また、

1階:ジャッキのほか柱の切断階

2階:外装や梁床を重機で解体する階

N+1階:解体・分別したスクラップ材の搬出、荷重伝達フレームの取付け階

N+2階:コアウォール上部のスラブ解体階

N+3階:飛散防止の養生を行った上で石綿(アスベスト)除去階

N+4階:内装解体階

といったように常に同一階で同一作業を行いうことで作業の効率化を実現し、建物全体でのリサイクル率は実に99%という高い成果を出しています。

この工法はいわゆる「だるま落とし」のようにビルを最下階から順次解体する工法のため、ビルの外観はそのままで徐々にビルが低くなっていきます。

詳しくは、鹿島建設㈱

鹿島カットアンドダウン工法

高層ビルを「静かに」「美しく」壊す技術に注目!

このように、大手ゼネコン各社は「安全性」「効率性」「省エネ」などを備えた解体工法を次々と開発しています。

2020年の東京オリンピックに向けて、今後さらに高層ビルの解体工事が増えてくるものと思われます。

海外からも評価が高い日本の大手ゼネコンによる「静かに」「美しく」高層ビルを壊す高度な技術は、まだまだ高い注目を浴びそうです。

技術革新が進む解体業界

いかがでしたでしょうか?

さすがは大手ゼネコンですよね!

他にはない新技術で「安全」「環境」「景観」などの観点から、解体工事そのものを革新してしまう所がスゴイの一言です。

実際に見たことは無いのですが、機会があれば是非とも現場見学に行きたいものです。

今後も、さらなる新解体工法が生まれる事を楽しみにしながら、業界発展に携わって行きたいと思います。